UG NX 8.5教程 7.1.1 二维加工(mill_planar) 3. 基本操作

3. 基本操作

1)创建程序组

通常一个零件的加工,需要在不同的机床上,用不同的刀具加工多个程序才能完成,所以需要设定多个程序组名,用多个程序加工。创建程序组就是把多个程序组名组成程序组,以便操作、分析和刀具路径的处理。

2)创建刀具组

创建各个CAM操作中所有的刀具,根据不同的零件形状、零件材料,选择合适的刀具材料和类型,在创建刀具组中,设置刀具的形状和尺寸。

在刀具子类型中可以选择创建立铣刀、球刀、倒圆角刀、锥度模具铣刀、盘铣刀、T型铣刀、鼓形铣刀等。

按“应用”按钮,弹出铣刀尺寸参数设定对话框,如图7-12所示

参数设置说明:

(D)直径:刀具的直径。

(R1)下半径:倒圆角半径。

(B)锥角:刀具侧面与刀具轴线之间的夹角,即锥度模具铣刀的半锥度角。

(A)尖角:刀具底面的顶角。

(L)长度:铣刀的长度。

(FL)刀刃长度:铣刀切削刃的长度,对应于排槽长度

刀刃:切削刃的个数,通常用2刃铣刀,也有3刃、4刃的铣刀。

材料:从刀具材料库中为刀具指定一种刀具材料。

刀具号:刀具在刀具库中的编号。

长度补偿:在机床控制器中,刀具的长度补偿值所在的寄存器编号。

刀具补偿:在机床控制器中,刀具的直径补偿值所在的寄存器编号。

3)创建几何体

创建几何体就是指定在被加工零件上需要加工的几何对象,以及零件在机床上的方位的过程。包括定义加工坐标系、工件、边界和切削区域等。

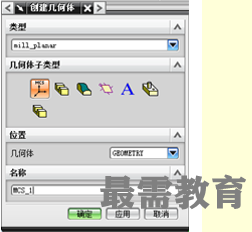

单击[插入]工具条的“创建几何体”快捷功能按钮,弹出创建几何体对话框,如图7-13所示。

工件对话框,如图7-14所示。进行指定部件、指定毛坯、指定检查的指定设置。

4)创建方法

就是创建加工工艺方法,工艺简单地划分,可以分为:粗加工、半精加工、精加工,不同的加工方法有对应不同的走刀路径、加工公差、加工余量、进给量等参数。

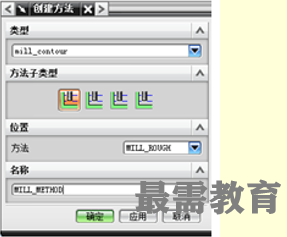

点击[插入]工具条的“创建方法”快捷功能按钮,弹出创建方法对话框,如图7-15所示。

在类型文本框的下拉列表中,选择一种加工方法,选法与创建几何体中的操作相同,通常不用选择。

在位置的方法下拉列表中选择一种加工工艺方法,如:粗加工。按“确定”或“应用”按钮,弹出铣削方法对话框,如图7-16所示。

5)创建操作

完成程序组、几何体、刀具组和加工方法的创建后,需要为被加工的零件在指定的程序组中选择合适的刀具和方法。创建操作也就是具体地进行各项详细工艺过程设置。

(1) 点击[插入]工具条的“创建操作”快捷功能按钮,弹出创建操作对话框,如图7-17所示。

如图7-18所示的平面铣对话框。

(2) “几何体”选项区的相关选项说明如下

① 在几何体选项区的“几何体”下拉列表框中可以选择:MCS、NONE、WORKPIECE。使用接着的后面二个按钮,可以编辑下拉列表中选择的坐标系和工件,或者新建坐标系和工件。

② 指定部件边界的“选择或编辑部件边界”按钮,用于设定平面铣的边界。单击该按钮将弹出“边界几何体”对话框,如图7-19所示。

几何边界的设置模式有4种,点击模式右边的文本框下拉列表可以选择其中的曲线/边、边界、面、点。当选择“曲线/边”模式,对话框转换成创建边界对话框,如图7-20所示。

(3) “刀轨设置”选项区的各选项说明如下。

① 在“刀轨设置”选项组的“方法”下拉列表框中,可以选择其中的一种加工方法,如粗加工、半精加工、精加工。

② “切削模式”下拉列表框中有7种切削模式。主要是根据零件形状和加工方法来选择。

跟随部件:产生一系列跟随加工零件指定轮廓的刀轨,即刀具路径是根据偏置零件的轮廓得到的。产生的刀具轨迹与零件形状相似,该切削模式不仅偏置外围的轮廓形状,还偏置岛屿、内腔的形状。如图7-21所示。

跟随周边:偏置零件轮廓得到的刀具路径轨迹。刀具路径类似跟随部件但是有内、外轮廓的情况,只偏置外轮廓的形状。主要用于封闭轮廓的切削区域。如图7-22所示。

轮廓:产生一系列单一或指定数量的沿着切削轮廓的刀具路径轨迹。主要用于外形的精加工,如图7-23所示。

摆线:产生一系列类似于轮廓的摆线形刀具路径轨迹。没有相互交叉路径。该模式能够避免刀具在切削材料时发生过切现象,切削负荷比较均匀,所有一般用于高速铣加工,如图7-24所示。

单向:产生一系列单向的平行线轨迹,回程是快速横越移动。该切削模式特点:刀具轨迹在每一次铣削过程中都有抬刀运动,切削过程中零件受力一致性好,对侧壁面的加工质量好于往复式切削,例如用于薄壁件的加工。但效率比往复式低,如图7-25所示。

往复:产生一系列平行连续的线性往复轨迹,空行程少、效率高,如图7-26所示。

单向轮廓:产生一系列单向平行的线性轨迹,回程是快速横越移动,在两段连续刀轨之间跨越,他的刀轨是切削壁面的刀轨,加工质量比单向和往复都好,如图7-27所示。

③ 切削层:粗加工是一层一层切削的,切削层设定的数值就是每层切削的深度。单击“切削层”按钮,弹出切削层对话框,如图7-28所示。

切削层“类型”文本框的下拉列表中有五种类型。

用户定义

仅底面:

底面及临界深度

临界深度

恒定

④ “切削参数”按钮用于一些切削工艺的设计。切削参数设定对话框如图7-29所示。其中设定内容包括(策略、余量、拐角、连接、空间范围、更多)。

切削方向有:顺铣、逆铣、跟随边界、边界反向。如图7-30所示。

切削顺序有:层优先、深度优先。如图7-31所示。

• 刀路方向有:向外、向内。即设定刀路是从外侧向内侧加工还是从内部向外侧加工。

• 是否添加精加工路径:不添加精加工路径就是本道加工后还留有余量。其中余量设置内容有:部件余量、底面余量,内、外公差等。

• 拐角设置的内容有:

对凸角的处理:绕对象滚动、延伸并修剪。如图7-32所示。

⑤ 非切削移动

“非切削移动”选项用于指定在切削之前、之后,以及切削中间刀具定位的移动。非切削移动将多个刀轨连接成相连的完整刀轨,进行切削运动之前、之后和之间的刀具定位移动。各段非切削移动的名称及含义见图7-33所示。

“非切削移动”按钮,用于非切削的进、退刀等的设置。如图7-34所示的螺旋进刀方式。

封闭区域的进刀类型:有与开放区域相同、螺旋线、沿形状斜进刀、插削、无。如图7-35所示。

开放区域的进刀类型有:与封闭区域相同、线性、线性—相对于、圆弧、点、线性——沿矢量、角度 角度 平面、矢量平面、无。如图7-36所示。

⑥ “进给率和速度”按钮,用于设定进给率和主轴转速。

单击“进给率和速度”按钮,弹出“进给率和速度”对话框,如图7-37所示。

(4) 实体切削仿真

生成刀具路径后,通常要进行实体切削仿真验证刀具路径是否正确,确保没有切削干涉。

具体操作步骤如下:

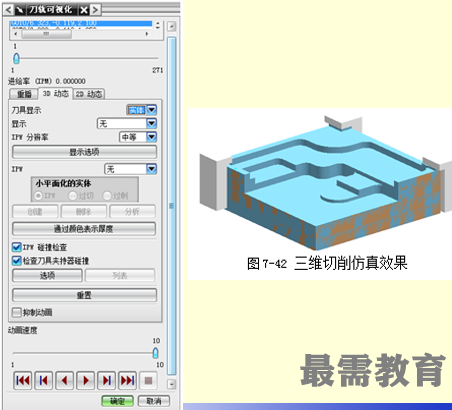

① 单击“确认”按钮,如图7-38所示,弹出刀轨可视对话框。

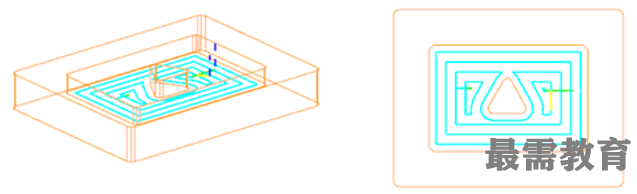

② 选择2D动态仿真,如图7-39所示。单击“播放”键,就开始实体切削仿真,仿真切削结果如图7-40所示。

③ 如选择3D动态仿真,如图7-41所示,单击“播放”键,就开始实体切削仿真,仿真切削结果如图7-42所示。

(5) “后置处理”选项区的各项说明如下。

在“操作导航器”栏中,把光标放在要进行后置处理的加工操作上并单击,再右击,在弹出的下拉菜单(图7-43)中,单击“后处理”功能按钮,弹出“后处理”对话框,如图7-44所示。选择后处理器、设定输出文件名、设置输出程序的尺寸单位,单击“确定”按钮,界面上弹出生成的数控程序,如图7-45所示。

湘公网安备:43011102000856号

湘公网安备:43011102000856号

点击加载更多评论>>