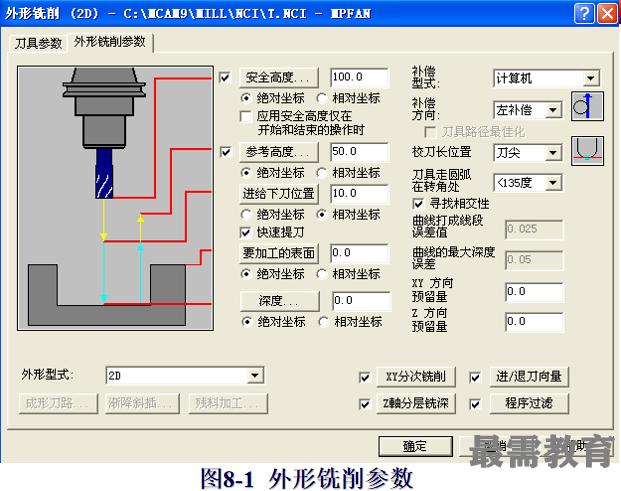

Mastercam 8.1.1外形铣削的操作步骤 8.1.2 外形铣削的参数设置

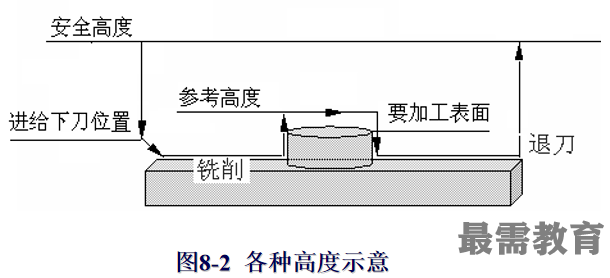

1.高度设置

(1)安全高度

(2)参考高度

(3)进给下刀位置

(4)要加工表面

(5)最后切削深度

(6)快速提刀

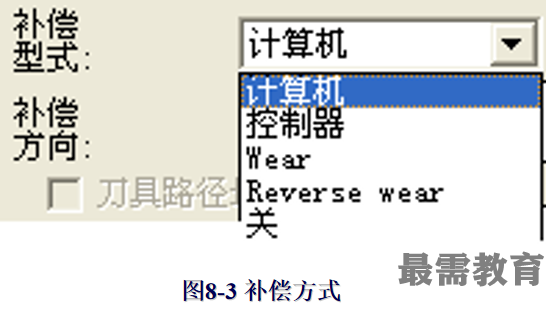

2.刀具补偿正

(1)控制器补偿

(2)计算机补偿

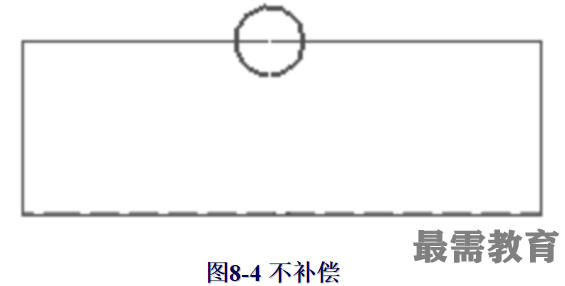

(3)不补偿

刀具中心铣削到轮廓线上;当加工留量为0时,刀具中心刚好与轮廓线重合,如图8-4所示。

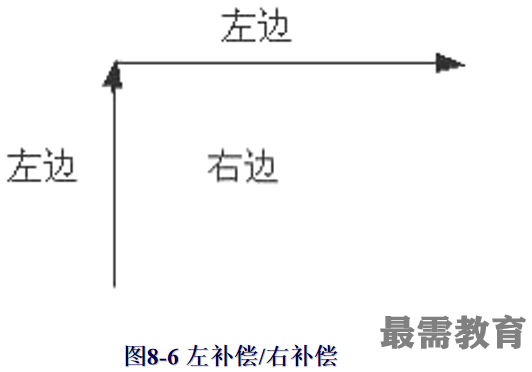

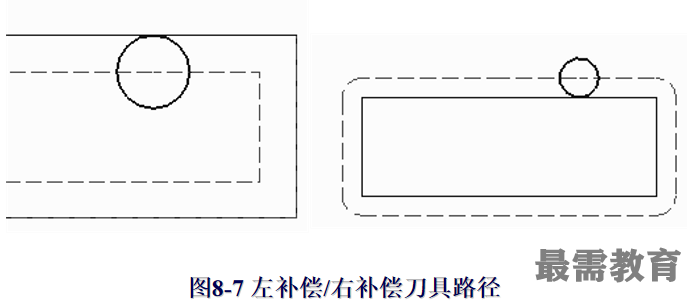

补偿方向:

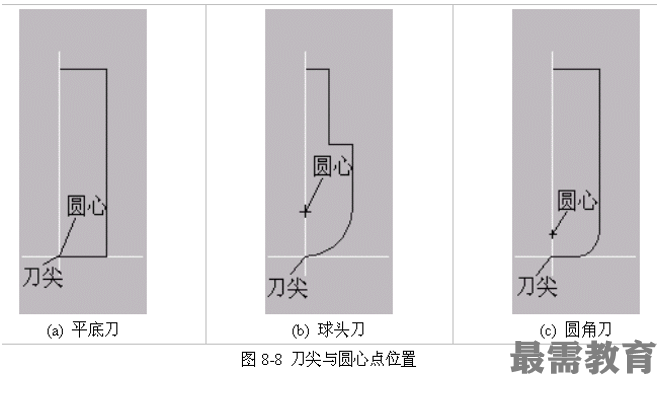

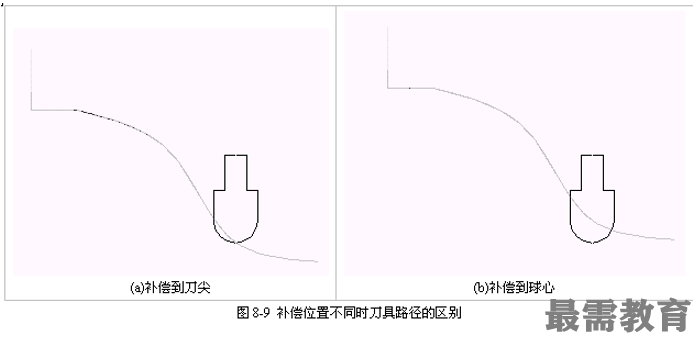

3.刀长补偿位置参数

设定刀具长度补偿位置,有补偿到球心和刀尖两个选择:

球心—补偿至刀具端头中心;

刀尖—补偿到刀具的刀尖。

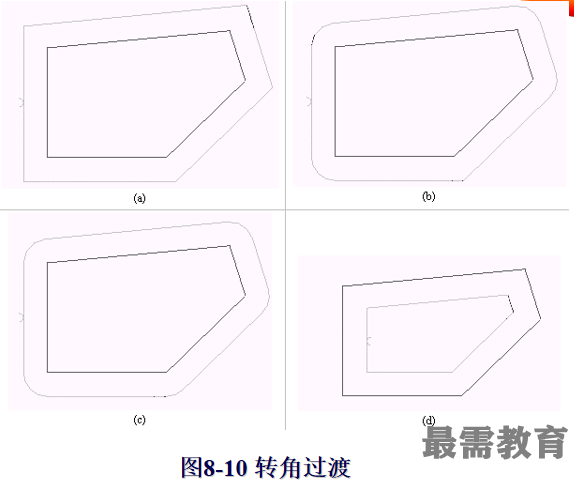

4.转角设定

转角设定有三个铣项:不走圆角、尖角部位走圆角、全走圆角。

(1)不走圆角:所有的角落尖角直接过渡,产生的刀具轨迹的形状为尖角,如图8-10(a)所示。

(2)尖角部位走圆角:对尖角部位(默认为<135°)走圆角,对于大于该角度的转角部位采用尖角过渡,如图8-10(b)所示。

(3)全走圆角:对所有的转角部位均采用圆角方式过渡,如图8-10(c)所示。

5.加工预留量

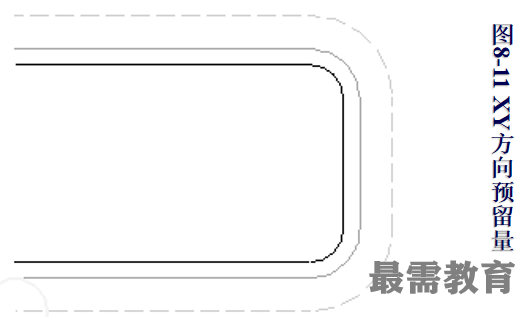

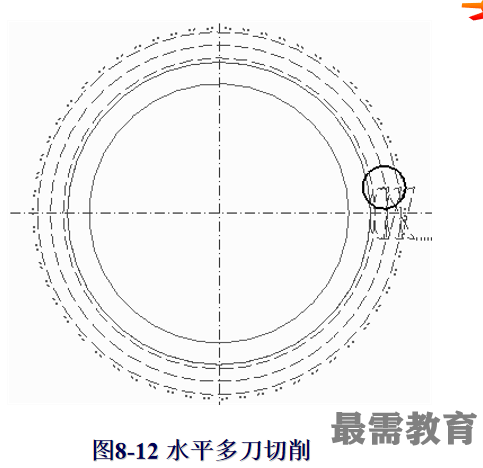

6.外形分层

外形分层是在XY方向分层粗铣和精铣,主要用于外形材料切除量较大,刀具无法一次加工到定义的外形尺寸的情形。

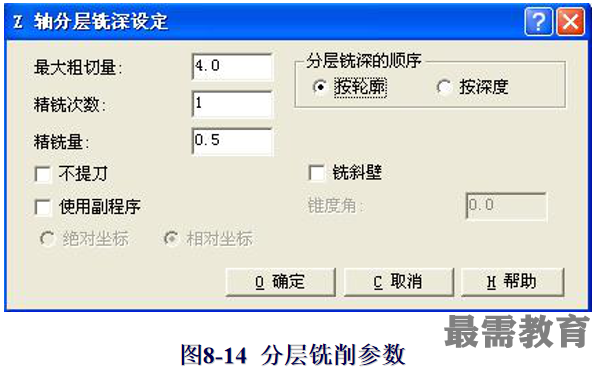

7.分层铣削

分层铣深是指在Z方向(轴向)分层粗铣与精铣,用于材料较厚无法一次加工到最后深度的情形。点击图8-1中Z轴分层铣销前的选框,可弹出图8-14所示对话框。

(1)最大粗切量:

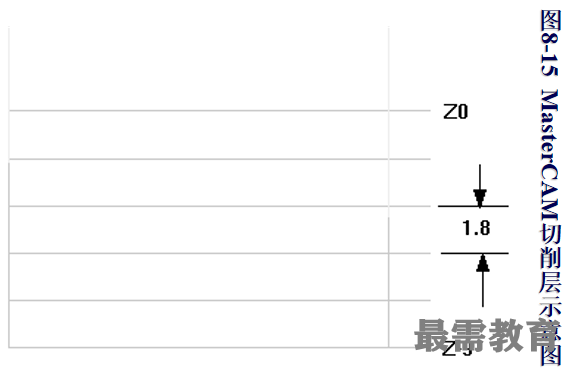

图8-15切削深度为9,分层切削,切削次数为5次,每次切深为1.8。

(2)精修次数:切削深度方向的精加工次数。

(3)精修量:精加工时每层切削的深度,做Z方向精加工时两相邻切削路径层间的Z方向距离。

(4)不提刀:选中时指每层切削完毕不提刀。

(5)使用副程式:选中时指分层切削时调用子程序,以减少NC程序的长度。在子程序中可选择使用绝对坐标或增量坐标。

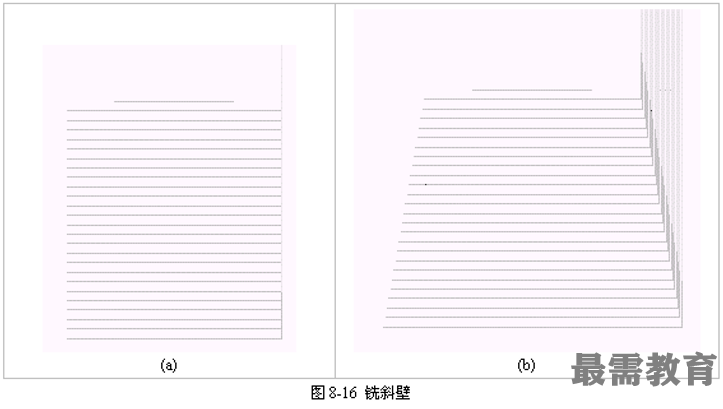

(6)铣斜壁:选中该项,要求输入锥度角,分层铣削时将按此角度从工件表面至最后切削深度形成锥度。如图8-16所示,图8-16(a)的锥度角为0°,而图8-16(b)的锥度角为10°。

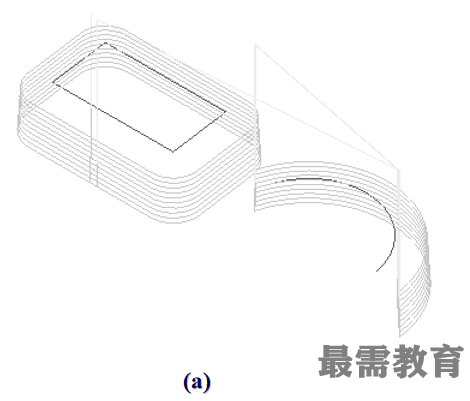

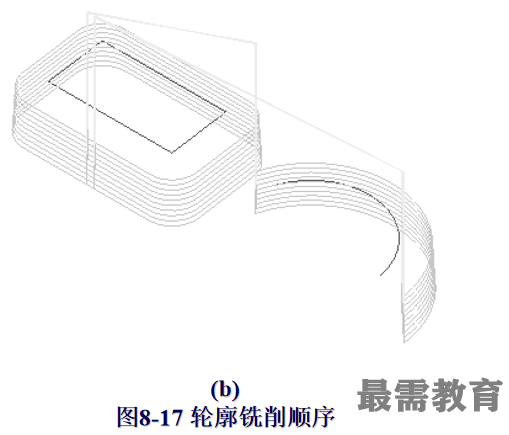

(7)分层铣深的顺序,有两个选项:

1)依照轮廓,是指刀具先在一个外形边界铣削设定的铣削深度后,再进行下一个外形边界的铣削;这种方式的抬刀次数和转换次数较少,如图8-17(a)所示。一般加工优先选用依照轮廓。

2)依照深度,是指刀具先在一个深度上铣削所有的外形边界,再进行下一个深度的铣削,如图8-17(b)所示。

8.进退刀向量设定

轮廓铣削一般都要求加工表面光滑,如果在加工时刀具在表面处切削时间过长(如进刀、退刀、下刀和提刀时),就会在此处留下刀痕。MasteCAM的进退刀功能可在刀具切入和切出工件表面时加上进退引线和圆弧使之与轮廓平滑连接,从而防止过切或产生毛边。

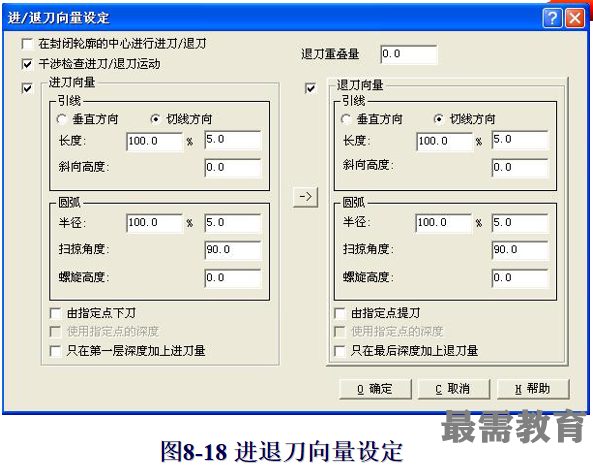

点击图8-1中进∕退刀向量弹出如图8-18所示进/退刀向量设定的对话框。

(1)在封闭轮廓的中心进行进刀∕退刀:在封闭轮廓的轮廓铣削使用中,系统自动找到工件中心进行进退刀,如果不激活该选项,系统默认进退刀的起始点位置在串连的起始点。

(2)干涉检查进刀∕退刀运动:激活该选项可以对进退刀路径进行过切检查。

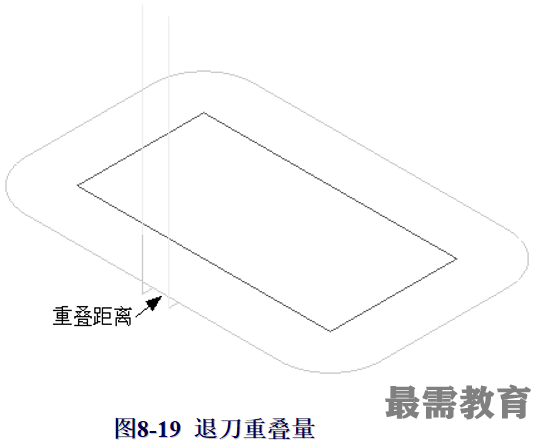

(3)退刀重叠量:在退刀前刀具仍沿着刀具路径的终点向前切削一段距离,此距离即为退刀的重叠量,见图8-19。退刀重叠量可以减少甚至消除进刀痕。

(4)进刀向量设置,

MasterCAM有多个参数来控制进退刀。如图8-18所示,左半部为进刀向量设置,右半部为退刀向量设置,每部分又包括引线方式、引线长度、斜向高度以及圆弧的半径、扫掠角度、螺旋高度等参数设置。

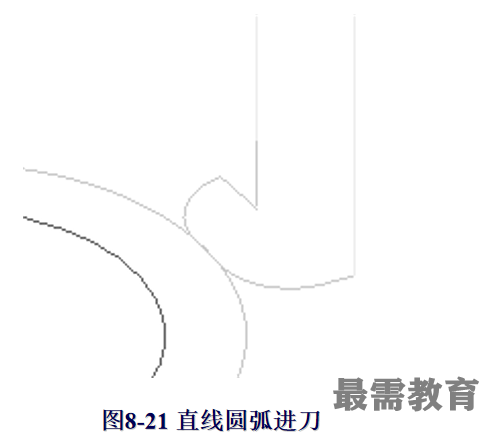

1)进刀引线

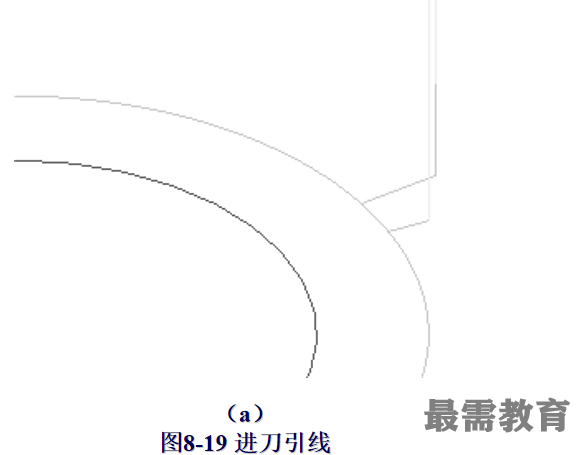

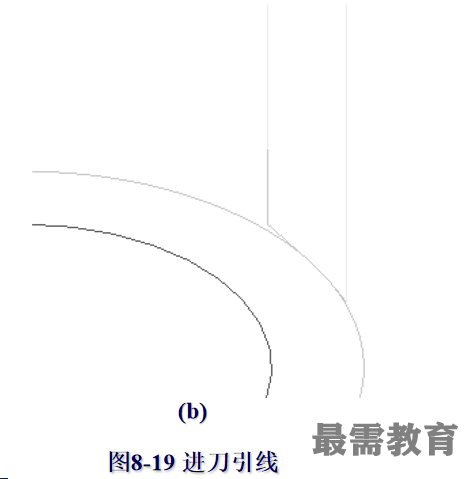

引线方式,进刀引线的方式有两种,垂直方式或相切方式。

垂直方向:是以一段直线引入线与轮廓线垂直的进刀方式,这种方式会在进刀处留下进刀痕,常用于粗加工,其示意图如图8-19(a)所示。

切线方向:是以一段直线引入线与轮廓线相切的进刀方式,这种进刀方式常用于圆弧轮廓的加工的进刀, 其示意图如图8-19(b)所示。

Length引线长度,进刀向量中直线部分的长度。设定了进刀引线长度,可以避免刀具与工件成形侧壁发生挤擦,但也不能设得过大,否则进刀行程过大影响加工效率。引线长度的定义方式有两种,可以按刀具直径的百分比或者是直接输入长度值,两者是互动的,以后输入的一个为最后设定的参数。

斜向高度:进刀向量中直线部分起点和终点的高度差,一般为0。

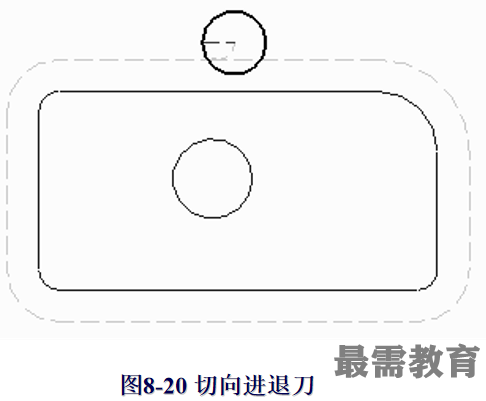

2)圆弧进刀线

是以一段圆弧作引入线与轮廓线相切的进刀方式,这种方式可以不断地切削进入到轮廓边缘,可以获得比较好的加工表面质量,通常在精加工中使用。如果设定了进刀方式为切向进刀,那么就需要设定进刀圆弧半径、扫掠角度。如图8-20所示为切向进刀示例。

半径:进刀向量中圆弧部分半径值,圆弧半径的定义方式有两种,可以按刀具直径的百分比或者是直接输入半径值,两者是互动的,以后输入的一个为最后设定的参数。

扫掠角度:进或退刀向量中圆弧部分包含的夹角,一般为90°。

螺旋高度:进或退刀向量中圆弧部分起点和终点的高度差,一般为0。

(5)退刀向量设置

退刀向量设置与进刀向量设置的参数基本上是相对应的,只是将进刀换成退刀。其对应选项的含义和设置方法与进刀设置是一致的。

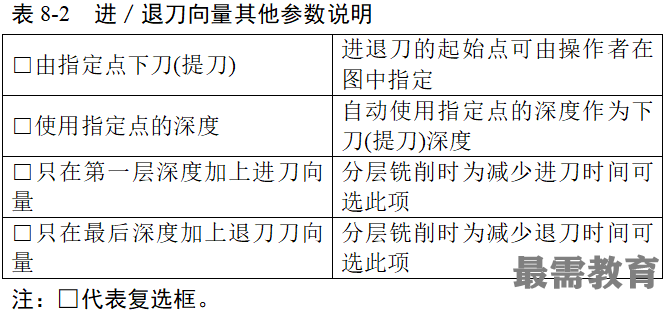

(6)其他参数

进/退刀向量其他参数说明如表8-2

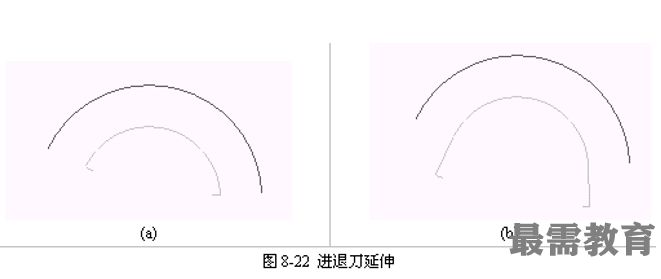

(7)进刀线延伸长度/退刀线延伸长度

进刀延长线一般用于开放轮廓,将进刀点延伸到轮廓之外,使得在轮廓开始点可以获得较好的加工效果。进刀延长线用于封闭轮廓时,将在进刀点之前一段距离进刀开始切削。设定了进刀延伸线的长度后,法向进刀或切向进刀的引入线将延伸后的点作为进刀点。

退刀延长线用于开放轮廓,将退刀点延伸到轮廓之外,使得在轮廓结束点可以获得较好的加工效果。退刀延长线用于封闭轮廓时,将在退刀点之后再作一段距离的切削后才退刀。设定了退刀延伸线的长度后,法向退刀或切向退刀的引入线将延伸后的点作为退刀点。如图8-22(b)所示为进退刀延长线的示意图。

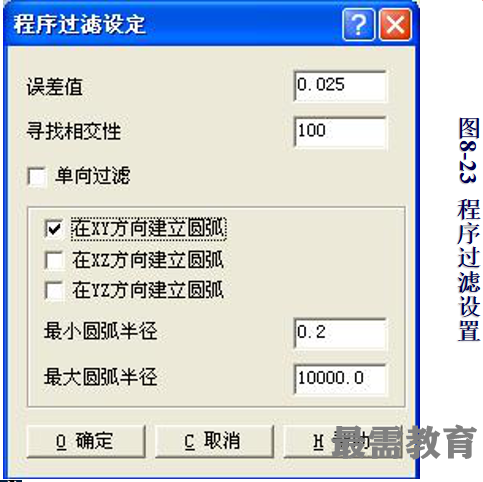

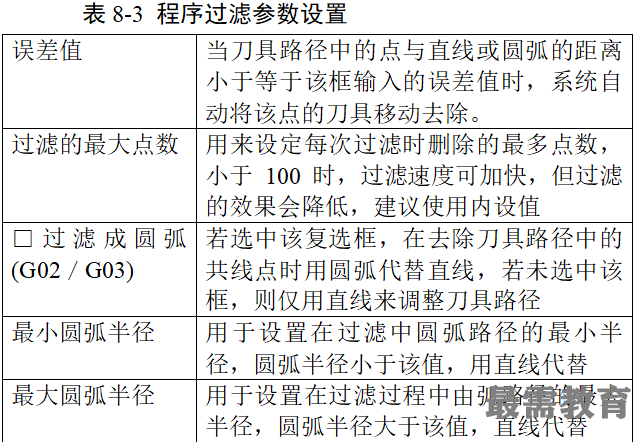

9.程序过滤

设定系统刀具路径产生的容许误差值,用来删除不必要的刀具路径,简化NCI文件的长度,参数设置对话框如图8-23所示。

对话框的参数说明见表8-3。

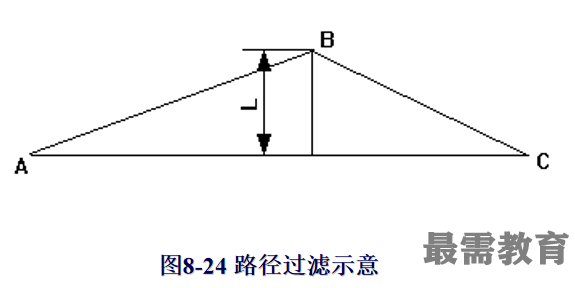

图8-24所示为路径过滤示意图,当图中的L距离小于或等于过滤误差值时,系统将会以AC的路径来取代AB和BC的路径,这样就简化了路径。同样,系统会依照所设定的误差值来过滤全部的加工路径,使得全部的刀具路径都在所设定的加工精度内。

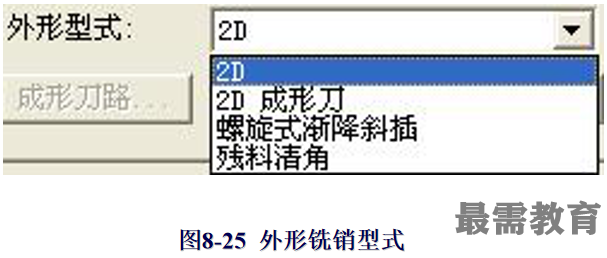

10.外形铣销型式

MasterCAM对于2D轮廓铣削提供四种形式来供用户选择:2D、2D成形刀、螺旋式渐降斜插以及残料清角,如图8-25所示。对于3D轮廓铣削时用户也可以选择2D、3D和3D成型刀等三种轮廓铣削型式。

选择的外形轮廓是位于同一水平面内时,系统内设值是2D,用于常规二维铣削加工。下面来介绍其它三种型式的作用及3D的外形加工。

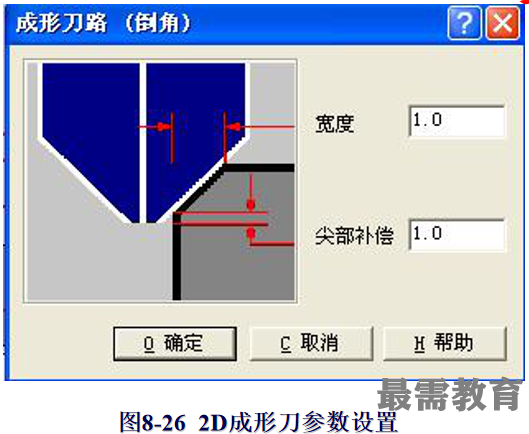

(1)2D成形刀

主要用于成型刀加工,如倒角等,参数设置见图8-26。主要按刀具形状设置其加工的宽度和深度。

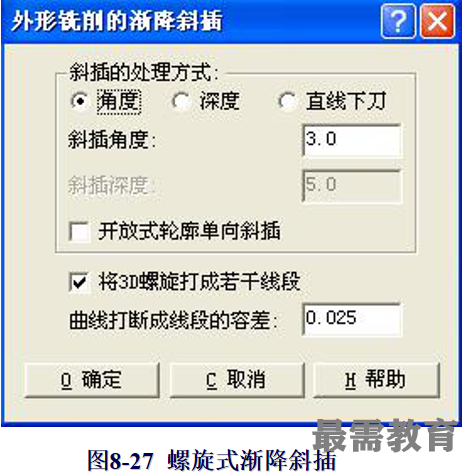

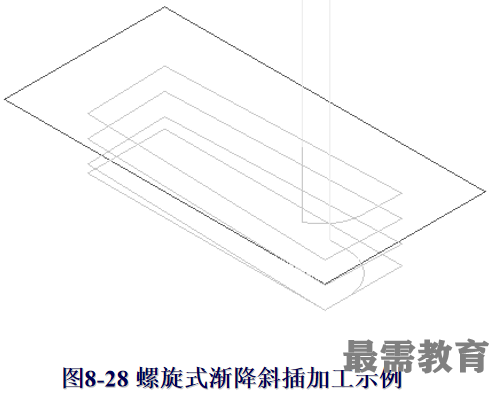

(2)螺旋式渐降斜插

螺旋式渐降斜插式外形铣削主要有三种下刀方式:角度(指定每次斜插的角度)、深度(指定每次斜插的深度)和直线下刀(不作斜插,直接以深度值垂直下刀),参数设置见图8-27。图8-28所示为采用斜插角度2°的单向斜插加工示意。

(3)残料清角

外形铣削中的残料清角主要针对先前用较大直径刀具加工遗留下来的残料再加工,特别是工件的狭窄的凹型面处。图8-29所示为残料角参数设定对话框。

残料加工参数说明:

残料包括由于先前加工所用刀具直径较大而在狭窄处未加工的区域及前一操作所设定的加工预留量。残料的计算是来自,可以从以下三个选项中选取一个:

(1)所有先前操作, 对本次加工之前的所有加工进行残料计算;

(2)前一操作, 只对前一次加工进行残料计算;

(3) 粗铣的刀具直径, 依据所使用过的粗铣铣刀直径进行残料计算,选择该项时,需要输入粗铣使用的刀具直径。

(4)空隙, 指残料加工路径沿计算区域的延伸量(刀具直径%)

(5)残料加工之误差, 计算残料加工的控制精度(刀具直径%),当加工余量小于该值时不做加工。

(6)显示工件, 计算过程中显示工件已被加工过的区域。

湘公网安备:43011102000856号

湘公网安备:43011102000856号

点击加载更多评论>>